Про плотный поток и полет пули

Пневмотранспорт в плотном слое.

За последние 5 лет тема пневматической транспортировки сыпучих материалов в плотной фазе (плотном слое) приобрела небывалую популярность. Особенно популярными стали заявления о создании нового уникального оборудования, позволяющего осуществлять такую транспортировку. И это понятно. Транспортировать в плотной фазе значит сокращать затраты не на единицы или десятки процентов — это значит экономить в несколько раз. С одной стороны, это стало возможным (в смысле заявлений) из-за общепринятых весьма лояльных технических параметров, характеризующих пневмотранспортный поток сыпучего материала как поток в плотной фазе.

Как правило, в технической литературе указывается соотношение массового расхода: транспортировка сыпучего материала при соотношении массы транспортируемого материала к массе несущей среды (газа) >20 кг/кг считается транспортировкой в плотной фазе. Абсурдность этого заявления не совсем очевидна. В нем скрыто лукавство. Если перевести соотношение массового расхода в соотношение объемного расхода, то, например, для цемента получим следующий результат: (20/1200)/(1/1,225) ≈0,02 м3/м3, т.е. для транспортировки одного куба материала понадобиться 50м3 воздуха. То есть! Одного куба цемента при такой транспортировке в «плотной фазе» хватит, чтобы заполнить весь объем трубы диаметром 100мм на расстояние 6,4 км! Для трубы диаметром 200мм — 1,6 км! О какой плотной фазе (плотном слое) может идти речь, когда транспортировка материала осуществляется в виде взвешенной пыли с соотношением 1:50. Такую взвесь может условно стабилизировать на некоторое время только сильный поток воздуха на скоростях более 100м/с. А если частицы не сильно склонны витать из-за своей комплекции (фракционного состава), то их транспортировка на более-менее приличные расстояния становится невозможной. С другой стороны, эти заявления о прорывных технологиях транспортировки в плотной фазе и совершенно уникальном оборудовании стали возможными из-за полной безнаказанности ничем не подтвержденных авантюрных заявлений и липовых предложений, которыми заполонен как интернет, так и печатная продукция. Свободный рынок свободен от всего, так сказать, даже от профессиональной порядочности. Как сориентироваться в этом потоке информации? Способ один – получить необходимый объем достоверной информации, достаточный для принятия правильных решений при создании пневмотранспортных систем. Именно для этого – для формирования необходимого объема достоверной информации о пневмотранспорте мы начинаем публиковать серию рассказов с картинками о реальных, пережитых нами, историях создания пневмотранспортных линий и систем, осуществляющих транспортировку сыпучих материалов различной фракции в плотной фазе в самых разных отраслях народного хозяйства.

История первая. Песок, турки и пуля.

Началась эта история жарким летом 2014 года, когда к нам обратился Добрятинский комбинат минеральных порошков для решения проблемы пневматической транспортировки известковой муки фракцией до 2мм (далее просто – песок) из накопительного бункера мельницы в прирельсовый склад готовой продукции. Завод построила турецкая фирма «Эришим Макина».  И все бы хорошо, но их пневмокамерные насосы не захотели качать песок. Пыль фракцией до 300мк качают, хоть и не в плотной фазе, а песок ни в какой фазе не хотят качать вообще. А ведь именно он – песок, пользуется особым коммерческим успехом у потребителя. Организовали они подачу дополнительного сжатого воздуха через полудюймовые врезки в магистральную транспортирующую трубу через каждые 6 метров. Результата нет. Песок ложится в трубе. Скрипит, как снег, но не идет. Заменили они пневмокамерный насос. Вместо ПКН объемом 0,8 м3 поставили ПКН объемом 2,1 м3, но и это ни к чему не привело.

И все бы хорошо, но их пневмокамерные насосы не захотели качать песок. Пыль фракцией до 300мк качают, хоть и не в плотной фазе, а песок ни в какой фазе не хотят качать вообще. А ведь именно он – песок, пользуется особым коммерческим успехом у потребителя. Организовали они подачу дополнительного сжатого воздуха через полудюймовые врезки в магистральную транспортирующую трубу через каждые 6 метров. Результата нет. Песок ложится в трубе. Скрипит, как снег, но не идет. Заменили они пневмокамерный насос. Вместо ПКН объемом 0,8 м3 поставили ПКН объемом 2,1 м3, но и это ни к чему не привело.  Но я забежал вперед, поэтому немного предыстории. Когда на заводе впервые столкнулись с проблемой транспортировки известковой муки крупной фракции и, изрядно с нею помучившись, обратились к нам, я собрался с мыслями и полетел в Москву на встречу с представителями Заказчика, Застройщика и Подрядчика. Совещание было достаточно многолюдным – человек 15 с переводчиками. Присутствующие представляли несколько различных комбинатов и производителей оборудования. Раздал я брошюры, дождался своей очереди и вкратце рассказал про нашу новую технологию пневматической транспортировки сыпучих материалов разной фракции в плотной фазе. После моего доклада заметно возбудился представитель турецкой подрядной организации, непосредственно отвечающий за работу камерных насосов. Он настаивал на том, что необходимо увеличить объем камерного насоса с 0,8 до 2,1 м3 и поставить один дополнительный винтовой компрессор Atlas Copco GA 132 производительностью 24,1 м3/мин (два таких, к этому времени, уже были установлены на заводе). Я ему возразил, что это решительно ничего не изменит. Крупная фракция всегда будет выпадать из сильно разреженного материала в потоке воздуха, образовывать барханы за каждым поворотом трубы, где сопротивление движению растет, скорость потока падает, и никакими врезками поддувок в транспортирующую магистраль эту фракцию в трубе не поднять и не разогнать. Представитель турецкой фирмы возбудился настолько, что устремясь к доске стал писать формулы, рисовать графики и рассказывать о принципах транспортировки, примененных в реализованной на заводе пневмотранспортной линии. Я возражал, говорил, что это обычный струйный метод транспортировки материала в сильном потоке воздуха со всеми вытекающими отсюда последствиями. Докладчик продолжал энергично, убедительно и подробно описывать работу их пневмотранспортной линии. Рассказывать о том, как материал перекатывается по трубе барханами в плотной фазе (плотном слое). Мне даже стало как-то неловко возражать оппоненту, и я затих. Тем более что я мог еще сделать, кроме того, чтобы как попугай повторять — это струйный принцип транспортировки, а процессы, показанные в красивых видео с перекатывающимися дюнами и барханами материала в трубе, не всегда работают, а, чаще, работают не так. После достаточно долгого обоснования своей правоты и правоты примененного ими метода докладчик подошел ко мне и через переводчика сказал, что он рассказал все о том, как они транспортируют материал и попросил меня сделать то же самое и рассказать все о нашей технологии транспортировки в деталях. Эта просьба меня слегка обескуражила. Не найдя ничего более умного, чем сказать правду, я ответил, что тоже мог бы рассказать все о том, как они транспортируют материал, но рассказать, как транспортируем мы, не могу – коммерческая тайна. И вот тут-то мы и подбираемся к загадочной истории про пулю. Как-то раз, я рассказывал о двух принципах пневматической транспортировки сыпучих материалов. Первый принцип – классический. В нем для транспортировки материала используется энергия скорости воздуха (газа). Второй принцип транспортировки разработан мною, назовем его – новый. В нем используется энергия давления сжатого воздуха (газа). Скорость и давление – это две стороны одной медали. Кинетическая энергия скорости газа и потенциальная энергия его давления в сжатом состоянии – это две энергии, которыми обладает предварительно сжатый газ, переходящие одна в другую, чем и нужно уметь воспользоваться, чтобы получить экономию затрат этой энергии при пневматической транспортировке материала. Но заумные объяснения автора не всегда достигают цели, тем более что в наше просвещенное время нужно, как бы, все объяснить и не сболтнуть при этом лишнего. Подошву срезают на ходу, так сказать. Но, как оказалось, срезают на ходу не только подошву. Если нельзя срезать подошву — воруют след от подошвы, на всякий случай. Так вот, пришла мне в голову счастливая идея рассказать о физике пневматической транспортировки сыпучих материалов на примере пули. Если положить на какую-нибудь поверхность пулю и начать дуть на нее воздухом с огромной скоростью, то она может, в конце концов, полететь с нужной скоростью и даже поразить, каким-то образом, цель. Боком ли, задом ли, но поразить. Какое количество быстрого воздуха при этом будет израсходовано – это вопрос второй, если стоит задача просто посмотреть. И этот же вопрос становиться первым, если мы говорим о транспортировке пуль в промышленном масштабе. Намного эффективнее поместить пулю в ствол и за счет энергии давления расширяющегося при взрыве газа отправить пулю адресату. При этом расход газа будет во много раз ниже, а эффективность его затрат неизмеримо выше. Вот такой способ транспортировки пуль уже может использоваться в промышленных масштабах. В случае с пневмотранспортом материала экономия затрат, для такого способа пневматической транспортировки, начинается от 5 раз и, на практике, достигает иногда 50, но чаще 10. Вот такой образ придумал я для объяснения физики процессов в максимально доступной для понимания форме. И что вы думаете? В интернете на мою пулю уже дуют совершенно посторонние люди.

Но я забежал вперед, поэтому немного предыстории. Когда на заводе впервые столкнулись с проблемой транспортировки известковой муки крупной фракции и, изрядно с нею помучившись, обратились к нам, я собрался с мыслями и полетел в Москву на встречу с представителями Заказчика, Застройщика и Подрядчика. Совещание было достаточно многолюдным – человек 15 с переводчиками. Присутствующие представляли несколько различных комбинатов и производителей оборудования. Раздал я брошюры, дождался своей очереди и вкратце рассказал про нашу новую технологию пневматической транспортировки сыпучих материалов разной фракции в плотной фазе. После моего доклада заметно возбудился представитель турецкой подрядной организации, непосредственно отвечающий за работу камерных насосов. Он настаивал на том, что необходимо увеличить объем камерного насоса с 0,8 до 2,1 м3 и поставить один дополнительный винтовой компрессор Atlas Copco GA 132 производительностью 24,1 м3/мин (два таких, к этому времени, уже были установлены на заводе). Я ему возразил, что это решительно ничего не изменит. Крупная фракция всегда будет выпадать из сильно разреженного материала в потоке воздуха, образовывать барханы за каждым поворотом трубы, где сопротивление движению растет, скорость потока падает, и никакими врезками поддувок в транспортирующую магистраль эту фракцию в трубе не поднять и не разогнать. Представитель турецкой фирмы возбудился настолько, что устремясь к доске стал писать формулы, рисовать графики и рассказывать о принципах транспортировки, примененных в реализованной на заводе пневмотранспортной линии. Я возражал, говорил, что это обычный струйный метод транспортировки материала в сильном потоке воздуха со всеми вытекающими отсюда последствиями. Докладчик продолжал энергично, убедительно и подробно описывать работу их пневмотранспортной линии. Рассказывать о том, как материал перекатывается по трубе барханами в плотной фазе (плотном слое). Мне даже стало как-то неловко возражать оппоненту, и я затих. Тем более что я мог еще сделать, кроме того, чтобы как попугай повторять — это струйный принцип транспортировки, а процессы, показанные в красивых видео с перекатывающимися дюнами и барханами материала в трубе, не всегда работают, а, чаще, работают не так. После достаточно долгого обоснования своей правоты и правоты примененного ими метода докладчик подошел ко мне и через переводчика сказал, что он рассказал все о том, как они транспортируют материал и попросил меня сделать то же самое и рассказать все о нашей технологии транспортировки в деталях. Эта просьба меня слегка обескуражила. Не найдя ничего более умного, чем сказать правду, я ответил, что тоже мог бы рассказать все о том, как они транспортируют материал, но рассказать, как транспортируем мы, не могу – коммерческая тайна. И вот тут-то мы и подбираемся к загадочной истории про пулю. Как-то раз, я рассказывал о двух принципах пневматической транспортировки сыпучих материалов. Первый принцип – классический. В нем для транспортировки материала используется энергия скорости воздуха (газа). Второй принцип транспортировки разработан мною, назовем его – новый. В нем используется энергия давления сжатого воздуха (газа). Скорость и давление – это две стороны одной медали. Кинетическая энергия скорости газа и потенциальная энергия его давления в сжатом состоянии – это две энергии, которыми обладает предварительно сжатый газ, переходящие одна в другую, чем и нужно уметь воспользоваться, чтобы получить экономию затрат этой энергии при пневматической транспортировке материала. Но заумные объяснения автора не всегда достигают цели, тем более что в наше просвещенное время нужно, как бы, все объяснить и не сболтнуть при этом лишнего. Подошву срезают на ходу, так сказать. Но, как оказалось, срезают на ходу не только подошву. Если нельзя срезать подошву — воруют след от подошвы, на всякий случай. Так вот, пришла мне в голову счастливая идея рассказать о физике пневматической транспортировки сыпучих материалов на примере пули. Если положить на какую-нибудь поверхность пулю и начать дуть на нее воздухом с огромной скоростью, то она может, в конце концов, полететь с нужной скоростью и даже поразить, каким-то образом, цель. Боком ли, задом ли, но поразить. Какое количество быстрого воздуха при этом будет израсходовано – это вопрос второй, если стоит задача просто посмотреть. И этот же вопрос становиться первым, если мы говорим о транспортировке пуль в промышленном масштабе. Намного эффективнее поместить пулю в ствол и за счет энергии давления расширяющегося при взрыве газа отправить пулю адресату. При этом расход газа будет во много раз ниже, а эффективность его затрат неизмеримо выше. Вот такой способ транспортировки пуль уже может использоваться в промышленных масштабах. В случае с пневмотранспортом материала экономия затрат, для такого способа пневматической транспортировки, начинается от 5 раз и, на практике, достигает иногда 50, но чаще 10. Вот такой образ придумал я для объяснения физики процессов в максимально доступной для понимания форме. И что вы думаете? В интернете на мою пулю уже дуют совершенно посторонние люди.

Дуют на различных сайтах. Убеждают других людей, что по этому следу от чужой подошвы они смогут перевернуть мир пневмотранспорта. Но, как говорил незабвенный Мюллер в известном фильме, никому верить нельзя. Мне можно. Этот образ пули мною печатается впервые и поэтому людей, выкравших след от моей подошвы, я хорошо знаю, но не буду их персонифицировать. Надеюсь, что они прочтут мой рассказ, покраснеют и больше так не будут. Хотя, как говориться, если очень кушать хочется, то можно, подумают они. Но о чем это я. Да. Таким же образом, на примере пули, я объяснил турецкому подданному принцип, который заложен в работу камерного насоса нового поколения, который мы предлагаем. И, помимо экономии затрат, реальная транспортировка в плотной фазе не позволяет выпадать из потока при движении частицам более крупной фракции. На практике у нас даже пятикилограммовая кувалда при транспортировке зерна пшеницы по двухсотой трубе из потока не выпала и на входе в конечный бункер погнула лист из легированной стали толщиной 10мм. Потом представители «Эришим Макина» были у нас в Таганроге. Осмотрели производство. Провели с нами очередную многочасовую беседу. И пока мы торговались по цене для Добрятинского комбината минеральных порошков, обещали включить наши насосы в комплектацию выпускаемых ими заводов. Но мы в цене не уступили, насосы в комплектацию не попали и больше мы их не видели. Восток дело тонкое. Сокращаю рассказ. Поставили мы на завод в Добрятино камерный насос «Бивер 5000Б». Не скрою, долго мучились. Но мучились не с насосом, а с «гениальной» турецкой магистралью.

Дуют на различных сайтах. Убеждают других людей, что по этому следу от чужой подошвы они смогут перевернуть мир пневмотранспорта. Но, как говорил незабвенный Мюллер в известном фильме, никому верить нельзя. Мне можно. Этот образ пули мною печатается впервые и поэтому людей, выкравших след от моей подошвы, я хорошо знаю, но не буду их персонифицировать. Надеюсь, что они прочтут мой рассказ, покраснеют и больше так не будут. Хотя, как говориться, если очень кушать хочется, то можно, подумают они. Но о чем это я. Да. Таким же образом, на примере пули, я объяснил турецкому подданному принцип, который заложен в работу камерного насоса нового поколения, который мы предлагаем. И, помимо экономии затрат, реальная транспортировка в плотной фазе не позволяет выпадать из потока при движении частицам более крупной фракции. На практике у нас даже пятикилограммовая кувалда при транспортировке зерна пшеницы по двухсотой трубе из потока не выпала и на входе в конечный бункер погнула лист из легированной стали толщиной 10мм. Потом представители «Эришим Макина» были у нас в Таганроге. Осмотрели производство. Провели с нами очередную многочасовую беседу. И пока мы торговались по цене для Добрятинского комбината минеральных порошков, обещали включить наши насосы в комплектацию выпускаемых ими заводов. Но мы в цене не уступили, насосы в комплектацию не попали и больше мы их не видели. Восток дело тонкое. Сокращаю рассказ. Поставили мы на завод в Добрятино камерный насос «Бивер 5000Б». Не скрою, долго мучились. Но мучились не с насосом, а с «гениальной» турецкой магистралью.

Запомните!

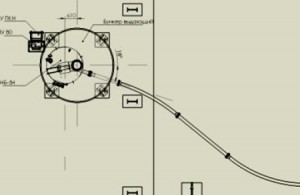

Транспортирующая магистраль — неотъемлемая активная часть пневмотранспортной системы. Труба тоже активно транспортирует и к ней особые требования. Транспортирует ее геометрия. Геометрия трассы изменяет сопротивление трубы и, следовательно, ток (поток) материала.

Отсутствие профессиональных навыков и культуры создания пневмотранспортных систем пагубным образом сказывается на качестве реализуемых проектов. Зачастую, к транспортирующему пневмопроводу относятся как к магистрали водопровода. Много раз я сталкивался с безобразной трассировкой пневмотранспортной магистрали. Применение очень дорогих, но слишком резких для пневмотранспорта, поворотов с большим успехом обеспечивает только одно — полную невозможность эффективной пневматической транспортировки сыпучих материалов. В Добрятино на выходе из насоса сделали сразу два резких поворота на 90 градусов, вместо одного, градусов на 20-30.

Вся транспортная магистраль в Добрятино была собрана из сплошных крутых отводов на 90 градусов. Их высокая стоимость и, как следствие, высокая доходность их применения сыграли с Подрядчиком злую шутку. В итоге это стало причиной того, что на серьезном материале нужной и самой ходовой фракции не стал работать пневмопровод (труба), как важнейшая часть пневмотранспортной линии. Хотя, правды ради, только труба их бы не спасла. Первым делом пришлось переварить всю магистраль и убрать все дорогостоящие отводы, заменив их плавными гнутыми отводами из обычной трубы. Осуществили нижнюю врезку в силос для исключения еще пары тройки поворотов и уменьшения высоты подъема материала. Поставили наш насос нового поколения «Бивер 5000Б». И постепенно, подбором нужных параметров работы насоса, вывели пневмотранспортную линию (не насос, а линию!) на нужную производительность 25-30 т/час. Для нас стало откровением, что определенный процент пыли в песке негативно сказывается на производительности линии. Легко транспортировать пыль, чистый песок, песок в пыли. Но вот пыль в песке (при содержании пыли от 20 до 50%) – проблема! Выяснилось, что когда пыль по объему набирает более 20%, она начинает конкурировать с песком в трубе и, побеждая его за счет своей большей летучести, прорываться вперед, создает неоднородность потока и запирать весь поток, останавливая транспортировку в плотном слое. Полученный на Добрятинском комбинате минеральных порошков результат:

Вся транспортная магистраль в Добрятино была собрана из сплошных крутых отводов на 90 градусов. Их высокая стоимость и, как следствие, высокая доходность их применения сыграли с Подрядчиком злую шутку. В итоге это стало причиной того, что на серьезном материале нужной и самой ходовой фракции не стал работать пневмопровод (труба), как важнейшая часть пневмотранспортной линии. Хотя, правды ради, только труба их бы не спасла. Первым делом пришлось переварить всю магистраль и убрать все дорогостоящие отводы, заменив их плавными гнутыми отводами из обычной трубы. Осуществили нижнюю врезку в силос для исключения еще пары тройки поворотов и уменьшения высоты подъема материала. Поставили наш насос нового поколения «Бивер 5000Б». И постепенно, подбором нужных параметров работы насоса, вывели пневмотранспортную линию (не насос, а линию!) на нужную производительность 25-30 т/час. Для нас стало откровением, что определенный процент пыли в песке негативно сказывается на производительности линии. Легко транспортировать пыль, чистый песок, песок в пыли. Но вот пыль в песке (при содержании пыли от 20 до 50%) – проблема! Выяснилось, что когда пыль по объему набирает более 20%, она начинает конкурировать с песком в трубе и, побеждая его за счет своей большей летучести, прорываться вперед, создает неоднородность потока и запирать весь поток, останавливая транспортировку в плотном слое. Полученный на Добрятинском комбинате минеральных порошков результат:

| № | Материал | Содержание пыли (%) | Производительность (т/час) |

| 1 | Песок | До 5 | >60 |

| 2 | Песок | 10-15 | 25-30 |

| 3 | Песок | 15-20 | 20-25 |

| 4 | Песок | 20-30 | 15-20 |

| 5 | Песок | >50 | >60 |

Из этой нашей первой истории, я надеюсь, вам стало понятно, что сначала нам не поверили. Благо, что без оплаты, «Эришим Макина» за свой счет поставила новый насос объемом 2,1 м3 и компрессорную станцию Atlas Copco GA 132 производительностью 24,1 м3/мин. Лишь после того, как они получили ровно такой же отрицательный результат, Добрятинский комбинат минеральных порошков заказал у нас проект реконструкции линии пневматической транспортировки известковой муки крупной фракции, который мы впоследствии с успехом реализовали, хотя и насобирали по дороге большую кучу «шишек». Но в процессе изучили конкретный материал и его поведение при транспортировке. Нашли новые технические решения для обеспечения успешной транспортировки песка. А это и есть наш путь к успеху – через «шишки» к плотной фазе.

Из этой нашей первой истории, я надеюсь, вам стало понятно, что сначала нам не поверили. Благо, что без оплаты, «Эришим Макина» за свой счет поставила новый насос объемом 2,1 м3 и компрессорную станцию Atlas Copco GA 132 производительностью 24,1 м3/мин. Лишь после того, как они получили ровно такой же отрицательный результат, Добрятинский комбинат минеральных порошков заказал у нас проект реконструкции линии пневматической транспортировки известковой муки крупной фракции, который мы впоследствии с успехом реализовали, хотя и насобирали по дороге большую кучу «шишек». Но в процессе изучили конкретный материал и его поведение при транспортировке. Нашли новые технические решения для обеспечения успешной транспортировки песка. А это и есть наш путь к успеху – через «шишки» к плотной фазе.

Отдельное огромное спасибо руководителям и специалистам Добрятинского комбината минеральных порошков за доверие и оказанное содействие в реализации проекта.

Особенно,

Генеральному директору ДКМП Баранкову Игорю Владимировичу

Заместителю директора ДКМП Панькину Алексею Николаевичу

Начальнику производства ДКМП Шуленину Валентину Константиновичу

Генеральный конструктор СПТ Подтынный Александр Васильевич