Склад цемента и других сыпучих материалов с использованием новых технологий.

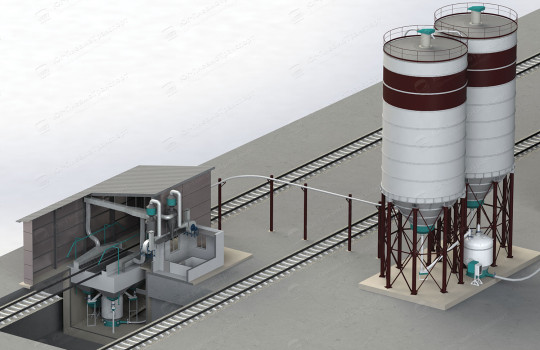

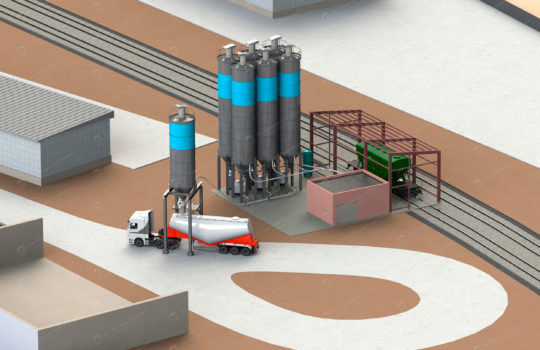

Энергоэффективный прирельсовый склад цемента

Мы предлагаем услуги индивидуального проектирования, поставку оборудования и другое возможное содействие в строительстве и запуске комплекса перевалки цемента и других сыпучих материалов. Предприятия, внедрившие в свою производственную цепочку данные технологии работы с сыпучим материалом, стали потреблять в 5-10 раз меньше электроэнергии, это значительное снижение расходов направленных на решение задач перевалки, транспортировки и хранения материала.

Пневмотранспортировка цемента

Работая с цементом на основе принципов «Технологии пневмооборудования», удалось добиться значительного снижения объема используемого сжатого воздуха для его транспортировки, вместе с тем повысив эффективность производства. Так, например, удельный расход сжатого воздуха, при транспортировке цемента (насыпной плотностью — 1,2 м3/т) в плотном слое насосами «Бивер», снижен по сравнению с конкурентами более чем в 5-8 раз, и колеблется в районе 6-9 нм3/т кубов нормализованного воздуха на тонну при расстоянии 100м. и производительности 120 т/час. Рабочее давление в этом случае составляет от 0,2-0,3 МПа, а энергозатраты приблизительно равны — 0,7 — 1,2 кВт-час/т.

Основные конкурентные преимущества системы пневмотранспортировки насосами «Beaver», работающими на основе принципа «Технологии пневмооборудования»

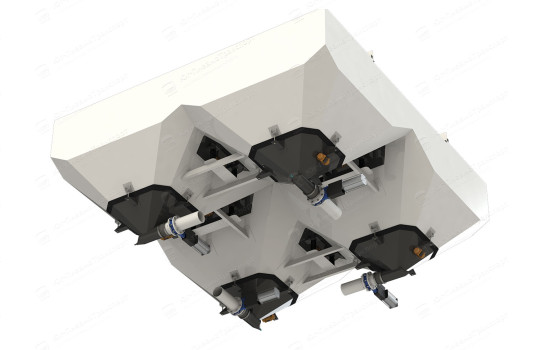

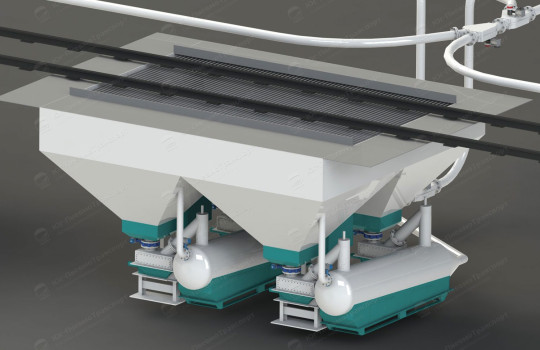

Пневмокамерный насос и входящие в состав линии оборудование, стоит рассматривать не как отдельные объекты, а как единую «систему пневмотранспорта», в которую входит как сам насос, так и транспортная магистраль со всеми её элементами и узлами, имеющими, иногда, решающее значение в процессе пневмотранспорта материала. Принципиальное отличие данной системы пневмотранспорта, от других и схожих по названию, заключается в способе перемещения материала в трубе. Пневмокамерные насосы «Бивер» перемещают материал по трубе в плотном слое со скоростью 1-3 м/с, в зависимости от материала. Реализация этого процесса, в сравнении с другими способами перемещения сыпучих материалов, влечет за собой ряд серьезных преимуществ, в том числе:

- В разы сниженный расход воздуха, более чем в 5 раз, на транспортировку материала в сравнение с аналогичными способами пневмотранспорта, как следствие экономия на потреблении энергоресурсов и высокая окупаемость в зависимости от производительности.

- Возможность использования компрессорного оборудования с невысокой производительностью.

- Сведенное к минимуму абразивное воздействие на элементы и узлы трубопровода (в сотни раз по сравнению со струйным пневмотранспортом), нет необходимости в приобретении «абразивостойких отводов», как следствие, очень высокий показатель сохранности физических и механических свойств материала после окончания процесса транспортировки.

Надежность работы всей системы пневмотранспорта выросла, в том числе, за счет снижения скоростей перемещения материала в трубе в десятки, а то и сотни раз, и, как правило, увеличенного ресурса работы оборудования на износ.

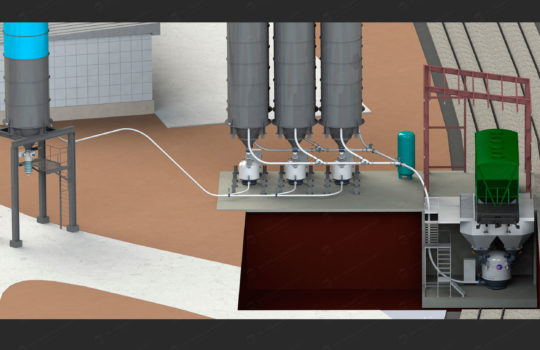

ПРОЕКТЫ ЖЕЛЕЗНОДОРОЖНЫХ СКЛАДОВ.

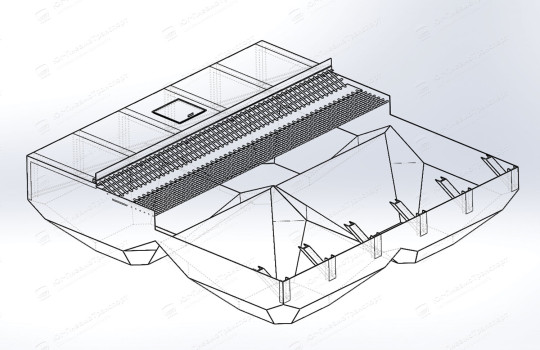

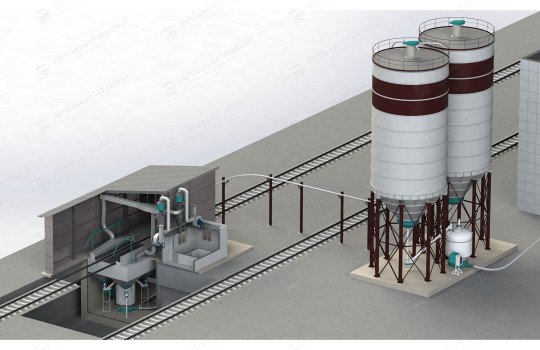

Инновационный железнодорожный приямок для перевалки цемента, зерна и других сыпучих материалов, из вагонов типа «хоппер», спроектированный на основе новой технологии пневмотранспорта сыпучих материалов.

Краткое описание:

Выгрузка цемента из вагона производится в приемный бункер объемом до 60м3.

Далее, через четыре пневмо-слоевых затвора «Аero С», или напрямую через загрузочные патрубки, материал поступает в один или несколько пневмокамерных насосов «Beaver» объемом от 1м3.

В некоторых случаях, транспортировка цемента из насоса в силос, осуществляемая в плотном слое* по трубопроводу Ду 80 — 200 мм., производится через врезку в выпускной конус этого силоса (методом «нижней врезки»). При этом, удельный расход нормализованного воздуха может колебаться в районе от 1,5 до 6 нм3/т, давлением 0,05 — 0,3 МПа. Удельные затраты электроэнергии в этом случае, приблизительно, равны ~ 0,4-0,9 кВт-час/т. Отметим, что можно использовать любой доступный способ подачи материала на склад.

Ангар, приема и обслуживания железнодорожного состава, может оборудоваться системами вытяжки и очистки загрязненного воздуха — аспирацией.

* — Только насосы «Beaver», реально осуществляют, на практике, транспортировку материала в плотном слое, со скоростью движения материала по трубе до 1-3 м/с.

Склад цемента объемом до 500 тонн, на базе пневмокамерного насоса нового поколения «Beaver «, общей производительностью от 30 до 240 тонн в час, суммарным энергопотреблением от 50 кВт-час.

Основные параметры:

- Себестоимость приемки, хранения и отгрузки – 20-30 руб./т.

- Потребляемая мощность – от 50 кВт/час.

- Удельные затраты электроэнергии при разгрузке вагонов, в пределах – 0,9-1,2 кВт-час на тонну.

- Пропускная способность – от 30 до 240 т/час.

- Объем склада хранения – до 500 т.

- Одновременная разгрузка – 1-2 вагона, с двух приямков.

- Одновременная отгрузка – 2-4 автоцементовоза.

Комплектация склада цемента:

- Пневмокамерный насос «Beaver», объемом от 0,5 до 5 м3, в количестве от 1 до 4 шт.

- Затворные механизмы и транспортные клапана/задвижки — от 3 шт.

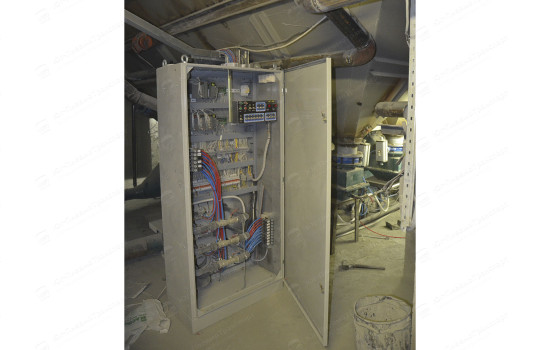

- Блок пневмоуправления и автоматики ШУПКН 20-50 — 1- 4 шт.

- Приемный бункер объемом от 55 м3 — 1шт.

- Виброконус в сборе — от 4 шт.

- Опорные металлоконструкции ж/д пролета — комплект.

- Система «Aero C» — 4шт. (по необходимости ).

- Система «Aero C+» — 2шт. (по необходимости).

- Ангар из металлоконструкций для приема вагонов — 1шт.

- Система эффективной аспирации производства — 1 шт. (по проекту).

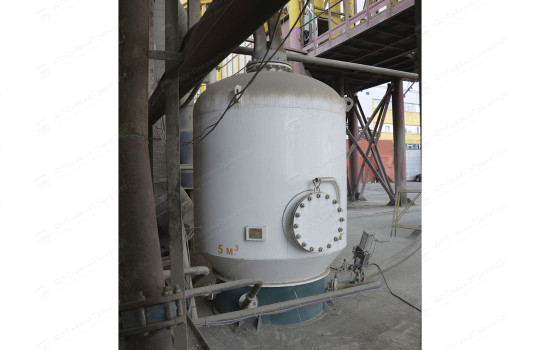

- Силоса от 80 м3. — 2-6 шт.

- Опорные металлоконструкции склада — 1 шт. (по проекту).

- Бытовые и технические помещения — 1 шт. (по согласованию).

- Система аспирации приемных емкостей — комплект.

- Элементы и узлы трубопровода Ду 80-200мм. — комплект (по проекту).

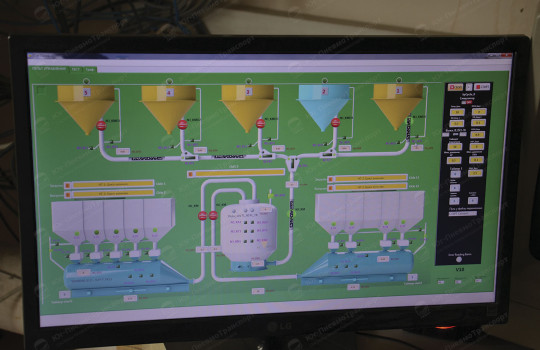

- SCADA система необходимого уровня доступа — комплект.

- Компрессорная установка производительносью от 5 м3/мин, давлением Р=0,8 МПа — от 1шт. (по согласованию).

- Ресивер/воздухосборник объемом от 0,9 до 20 м3 – от 1шт.

Склад цемента объемом до 1000 тонн, на базе пневмокамерного насоса нового поколения «Beaver «, общей производительностью от 30 до 240 тонн в час, суммарным энергопотреблением от 50 кВт-час.

Основные параметры:

- Себестоимость приемки, хранения и отгрузки – 20-30 руб./т.

- Потребляемая мощность – от 50 кВт/час.

- Удельные затраты электроэнергии при разгрузке вагонов, в пределах – 0,9-1,2 кВт-час на тонну.

- Пропускная способность – от 30 до 240 т/час.

- Объем склада хранения – до 1000 т.

- Одновременная разгрузка – 1-2 вагона, с двух приямков.

- Одновременная отгрузка – 2-4 автоцементовоза.

Комплектация склада цемента:

- Пневмокамерный насос «Beaver», объемом от 0,5 до 5 м3, в количестве от 1 до 4 шт.

- Затворные механизмы и транспортные клапана/задвижки — от 3 шт.

- Блок пневмоуправления и автоматики ШУПКН 20-50 — 1- 4 шт.

- Приемный бункер объемом от 55 м3 — 1шт.

- Виброконус в сборе — от 4 шт.

- Опорные металлоконструкции ж/д пролета — комплект.

- Система «Aero C» — 4шт. (по необходимости ).

- Система «Aero C+» — 2шт. (по необходимости).

- Ангар из металлоконструкций для приема вагонов — 1шт.

- Система эффективной аспирации производства — 1 шт. (по проекту).

- Силоса от 80 м3. — 2шт.

- Опорные металлоконструкции склада — 1 шт. (по проекту).

- Бытовые и технические помещения — 1 шт. (по согласованию).

- Система аспирации приемных емкостей — комплект.

- Элементы и узлы трубопровода Ду 80-200мм. — комплект (по проекту).

- SCADA система необходимого уровня доступа — комплект.

- Компрессорная установка производительносью от 5 м3/мин, давлением Р=0,8 МПа — от 1шт. (по согласованию).

- Ресивер/воздухосборник объемом от 0,9 до 20 м3 – от 1шт.

Склад цемента объемом до 1400 тонн, на базе пневмокамерного насоса нового поколения «Beaver «, общей производительностью от 30 до 240 тонн в час, суммарным энергопотреблением от 50 кВт-час.

Основные параметры:

- Себестоимость приемки, хранения и отгрузки – 20-30 руб./т.

- Потребляемая мощность – от 50 кВт/час.

- Удельные затраты электроэнергии при разгрузке вагонов, в пределах – 0,9-1,2 кВт-час на тонну.

- Пропускная способность – от 30 до 240 т/час.

- Объем склада хранения – до 1400 т.

- Одновременная разгрузка – 1-2 вагона, с двух приямков.

- Одновременная отгрузка – 2-4 автоцементовоза.

Комплектация склада цемента:

- Пневмокамерный насос «Beaver», объемом от 0,5 до 5 м3, в количестве от 1 до 4 шт.

- Затворные механизмы и транспортные клапана/задвижки — от 3 шт.

- Блок пневмоуправления и автоматики ШУПКН 20-50 — 1- 4 шт.

- Приемный бункер объемом от 55 м3 — 1шт.

- Виброконус в сборе — от 4 шт.

- Опорные металлоконструкции ж/д пролета — комплект.

- Система «Aero C» — 4шт. (по необходимости ).

- Система «Aero C+» — 2шт. (по необходимости).

- Ангар из металлоконструкций для приема вагонов — 1шт.

- Система эффективной аспирации производства — 1 шт. (по проекту).

- Силоса от 80 м3. — 2-6 шт.

- Опорные металлоконструкции склада — 1 шт. (по проекту).

- Бытовые и технические помещения — 1 шт. (по согласованию).

- Система аспирации приемных емкостей — комплект.

- Элементы и узлы трубопровода Ду 80-200мм. — комплект (по проекту).

- SCADA система необходимого уровня доступа — комплект.

- Компрессорная установка производительносью от 5 м3/мин, давлением Р=0,8 МПа — от 1шт. (по согласованию).

- Ресивер/воздухосборник объемом от 0,9 до 20 м3 – от 1шт.

Склад цемента объемом до 2400 тонн, на базе пневмокамерного насоса нового поколения «Beaver «, общей производительностью от 30 до 240 тонн в час,и выше, суммарным энергопотреблением от 50 кВт-час.

Основные параметры:

- Себестоимость приемки, хранения и отгрузки – 20-30 руб./т.

- Потребляемая мощность – от 50 кВт/час.

- Удельные затраты электроэнергии при разгрузке вагонов, в пределах – 0,9-1,2 кВт-час на тонну.

- Пропускная способность – от 30 т/час.

- Объем склада хранения – до 6000 т.

- Одновременная разгрузка – 1-4 вагона, с двух приямков.

- Одновременная отгрузка – 2-6 автоцементовозов.

Комплектация склада цемента:

- Пневмокамерный насос «Beaver», объемом от 0,5 до 5 м3, в количестве от 1 до 4 шт.

- Затворные механизмы и транспортные клапана/задвижки — от 3 шт.

- Блок пневмоуправления и автоматики ШУПКН 20-50 — 1- 4 шт.

- Приемный бункер объемом от 55 м3 — 1шт.

- Виброконус в сборе — от 4 шт.

- Опорные металлоконструкции ж/д пролета — комплект.

- Система «Aero C» — 4шт. (по необходимости ).

- Система «Aero C+» — 2шт. (по необходимости).

- Ангар из металлоконструкций для приема вагонов — 1шт.

- Система эффективной аспирации производства — 1 шт. (по проекту).

- Силоса от 80 м3. — 2-6 шт.

- Опорные металлоконструкции склада — 1 шт. (по проекту).

- Бытовые и технические помещения — 1 шт. (по согласованию).

- Система аспирации приемных емкостей — комплект.

- Элементы и узлы трубопровода Ду 80-200мм. — комплект (по проекту).

- SCADA система необходимого уровня доступа — комплект.

- Компрессорная установка производительносью от 5 м3/мин, давлением Р=0,8 МПа — от 1шт. (по согласованию).

- Ресивер/воздухосборник объемом от 0,9 до 20 м3 – от 1шт.

Реконструкция прирельсового склада цемента

Наша компания занимается реконструкцией малоэффективных и энергозатратных производств.

В 2015 году нами был реконструирован и запущен в работу железнодорожный приямок прирельсового склада цемента в г. Санкт-Петербург.

Причинами обращения заказчика в нашу компанию стали несколько существующих проблем:

- Морально устаревшее оборудование, нуждающееся в постоянном и затратном обслуживание.

- Потребность сократить высокий расход электроэнергии на производстве.

- Недостаточная производительность перевалки цемента

- Неудобство выгрузки цемента из вагонов типа «хоппер»

- Экология и высокие затраты на систему аспирации

В этом проекте мы использовали абсолютно новые, ранее никем и нигде не применяемые технологии и принципы работы с цементом.

За счет применения пневмокамерных насосов нового поколения «Beaver» и более эффективного принципа приемки цемента из вагона, нам удалось добиться снижения удельных энергозатрат на транспортировку цемента с 19,0 кВт-час/т до 0,8-1,0 кВт-час/т, почти в 20 раз.

При этом увеличить производительность с 35 до 70 т/ч., обеспечив при этом удобство и скорость выгрузки цемента из вагона.

Основные преимущества данного предложения, это — малый расход воздуха, в разы увеличенная надежность оборудования, элементов и узлов трубопровода, сниженные затраты электроэнергии и решен ряд задач по сокращению расходов на аспирационные системы очистки воздуха.

** — В данном проекте реализованы новые подходы к транспортировке цемента. Одним из них является запатентованный, метод врезки транспортирующего трубопровода в выпускной конус силоса, на основе принципов «Технологии пневмооборудования», обеспечив положительный эффект в сокращении энергозатрат . В мировой практике только нами реализован данный способ транспортировки материала в силос.

На нашем сайте Вы найдете видео на тему: «Реконструкция прирельсового склада цемента»

После предварительного анализа нами был разработан проект на основе «Beaver technology», с его дальнейшей реализацией на данном производстве.